Bài viết này tập trung vào hướng dẫn thực tế ở cấp độ kỹ thuật cho trục khớp vạn năng (trục khớp chữ U). Nó bao gồm các định nghĩa, lựa chọn cấu hình, công thức định cỡ, khuyến nghị về vật liệu và xử lý nhiệt, quy trình lắp ráp và phân kỳ, danh sách kiểm tra, các dạng lỗi phổ biến và dung sai hoàn thiện/sản xuất - tất cả đều được viết để kỹ sư thiết kế hoặc bảo trì có thể áp dụng trực tiếp.

Trục khớp vạn năng là gì và khi nào nên sử dụng nó

Trục khớp vạn năng truyền mô-men xoắn giữa các trục không thẳng hàng bằng cách sử dụng một hoặc nhiều khớp vạn năng (kiểu móc). Không giống như các khớp nối có vận tốc không đổi, khớp chữ U cơ bản cho phép lệch góc nhưng tạo ra sự dao động tốc độ khi sử dụng một mình. Sử dụng trục khớp chữ U khi:

- Độ lệch góc ở mức vừa phải (thường lên tới 25–30° trên mỗi khớp nối đối với các thiết kế chịu tải nặng).

- Đơn giản, chi phí và dễ bảo trì là những ưu tiên.

- Hệ thống có thể chấp nhận sự dao động tốc độ hoặc sử dụng khớp nối chữ U (gấp đôi) để hủy bỏ nó.

Các loại và cấu hình của trục khớp vạn năng

Trục khớp chữ U đơn và đôi (cardan)

Một khớp nối chữ U duy nhất truyền mô-men xoắn giữa các trục lệch nhau nhưng tạo ra vận tốc góc không đồng đều. Khớp chữ U kép được phân pha chính xác (hai khớp chữ U có trục ở giữa) sẽ loại bỏ sự thay đổi vận tốc nếu cả hai khớp hoạt động ở các góc bằng nhau và được phân pha chính xác - đây là giải pháp phổ biến nhất trong các ứng dụng hệ thống truyền động.

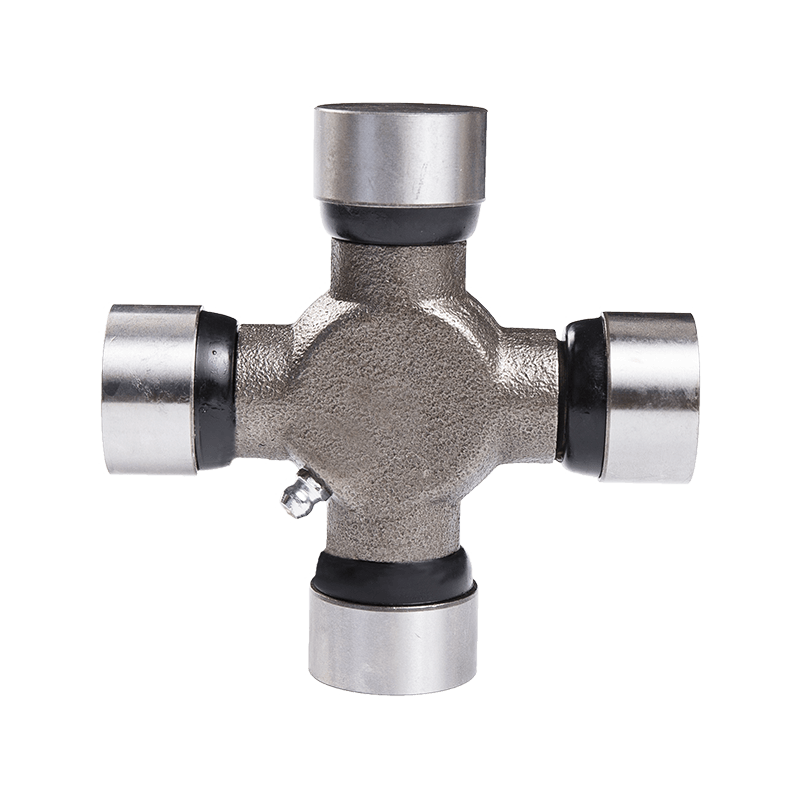

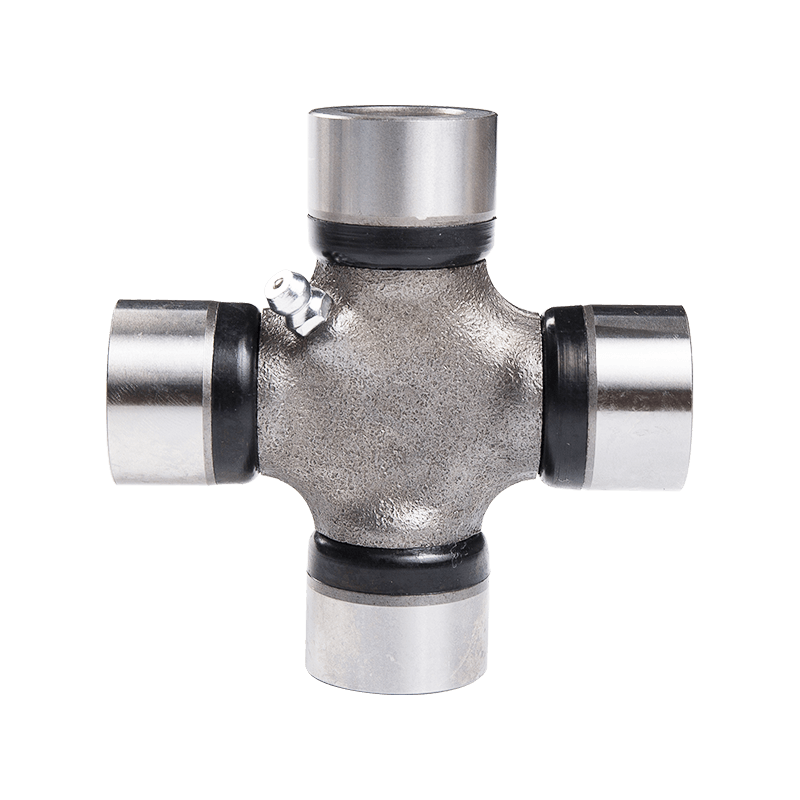

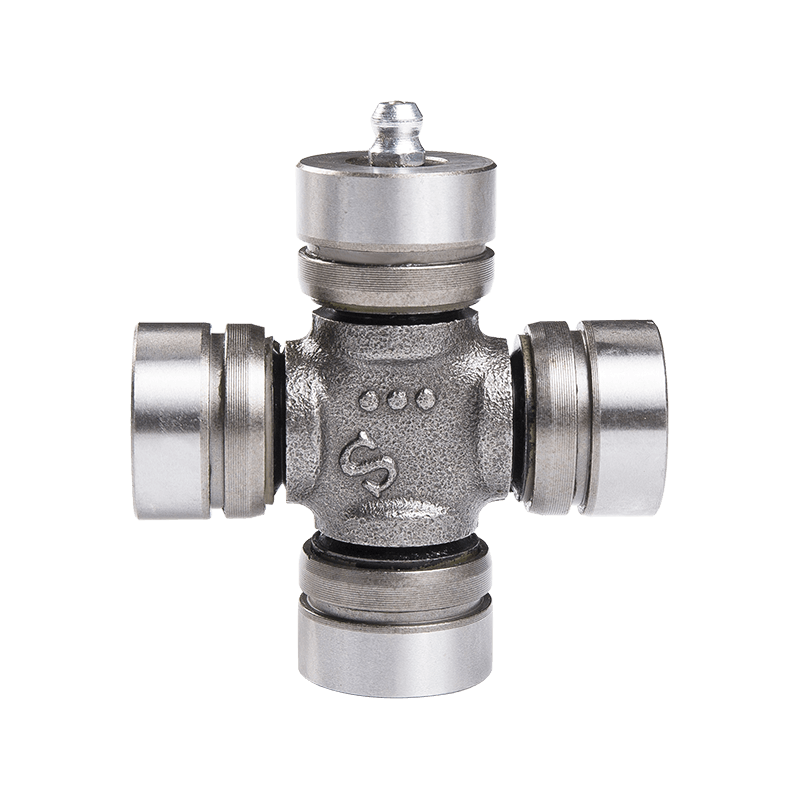

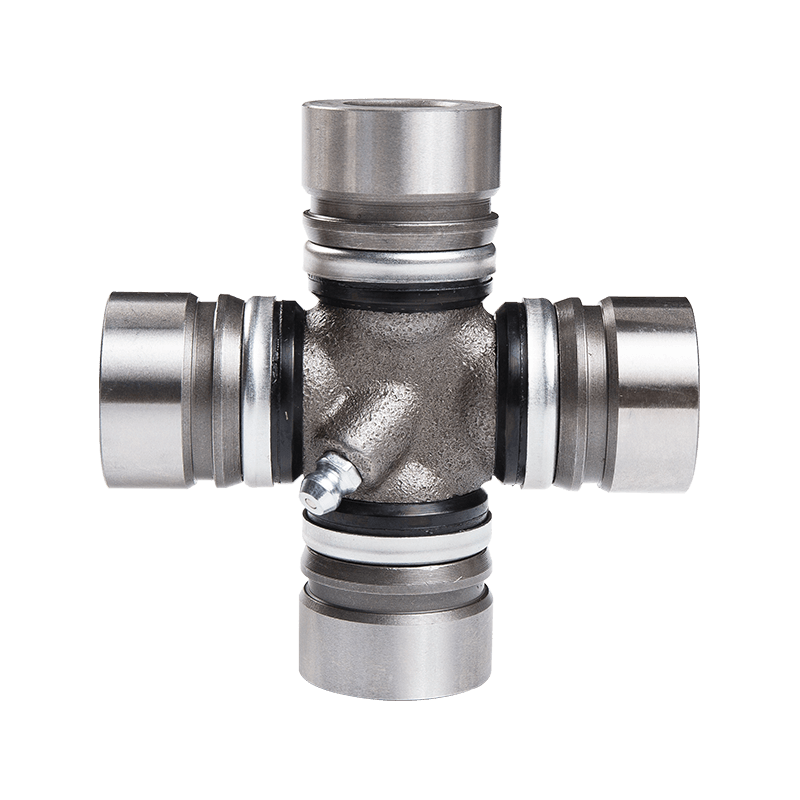

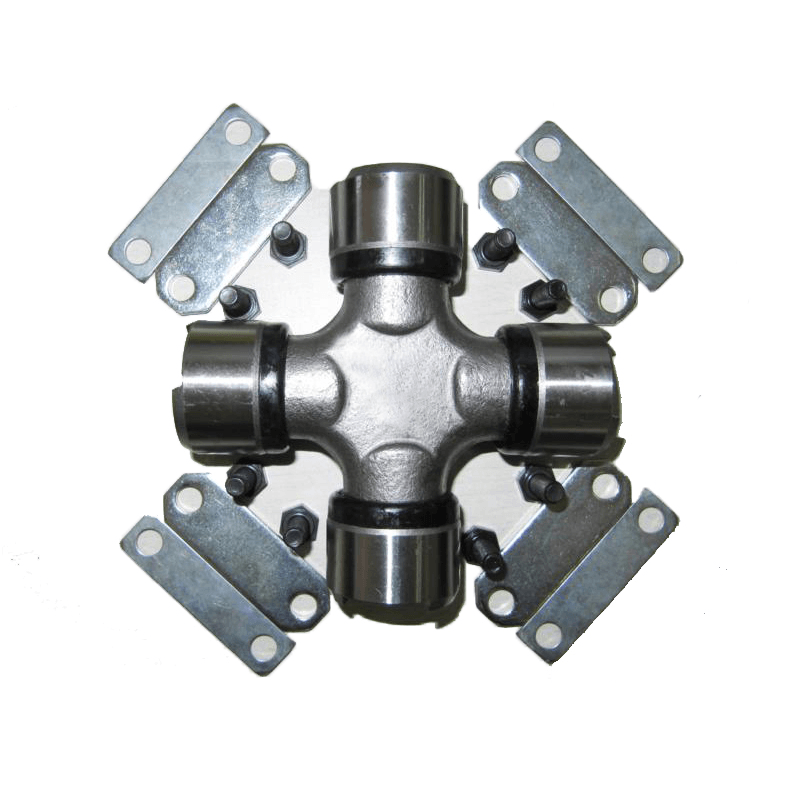

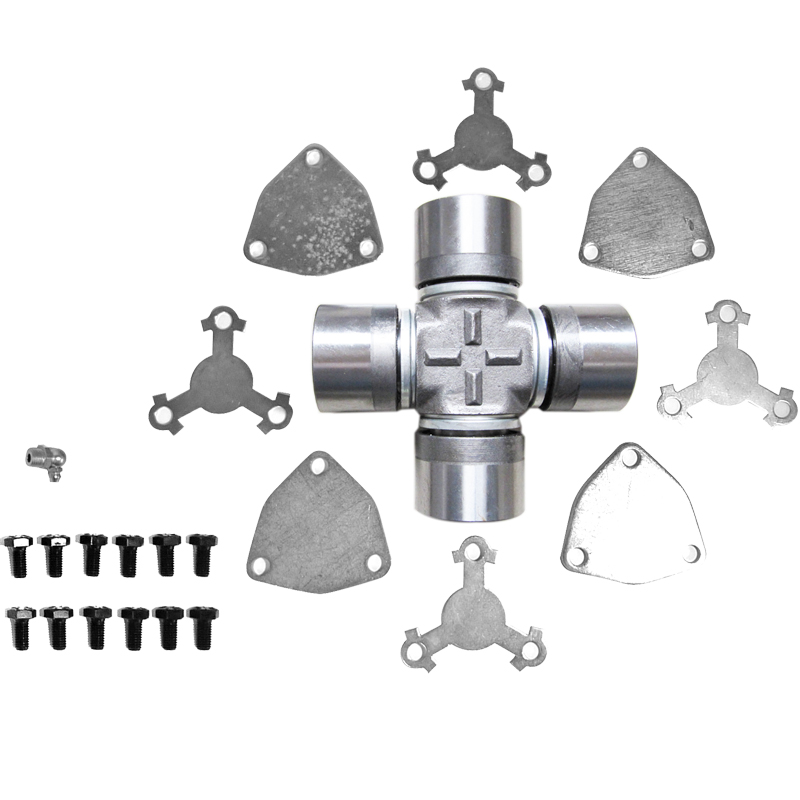

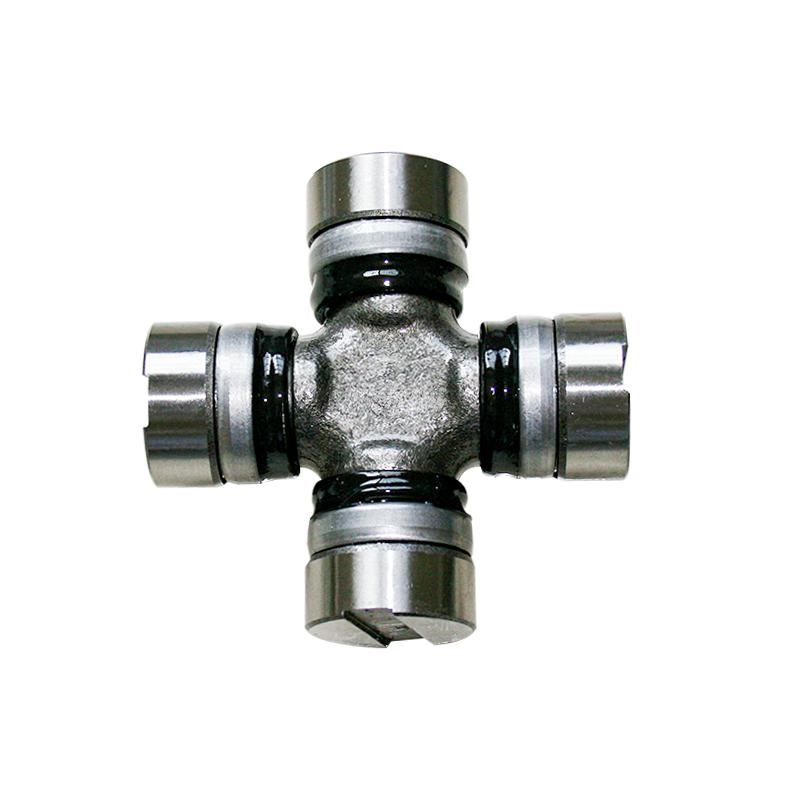

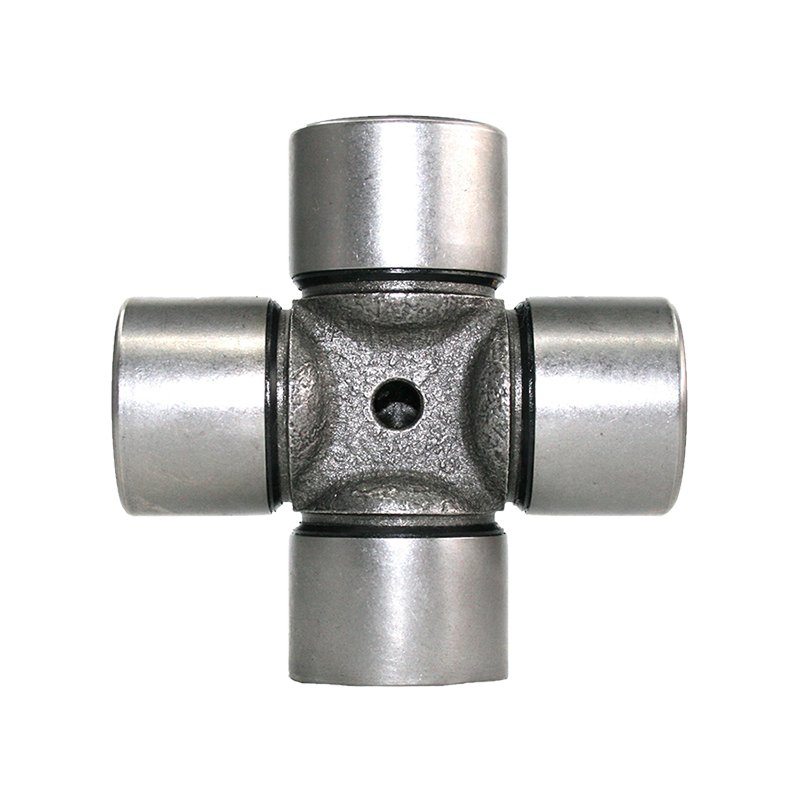

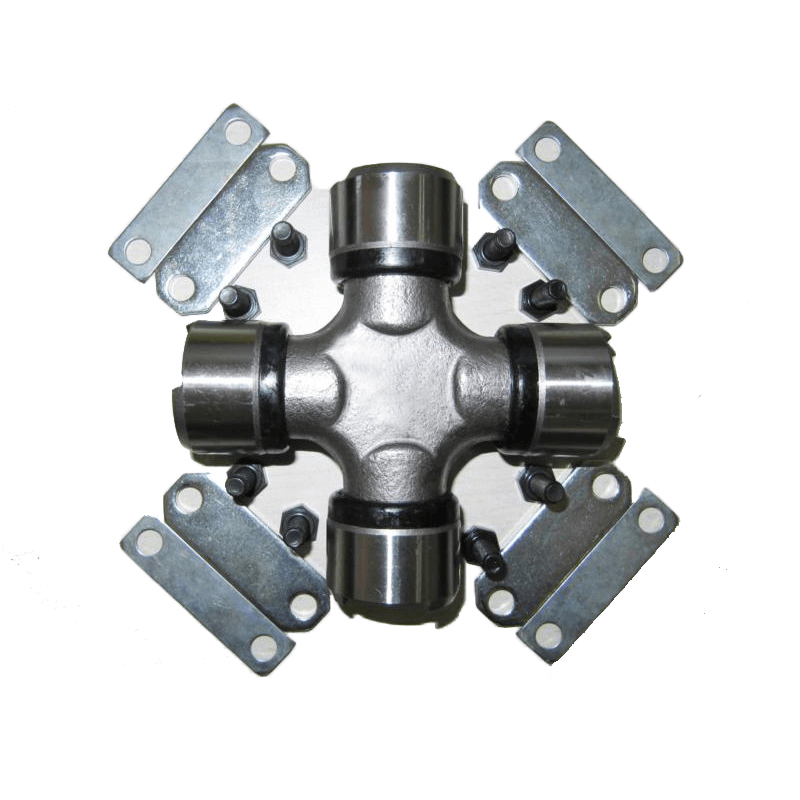

Vòng bi chéo (bốn bu lông) so với chân máy và tổ hợp vận tốc không đổi

Các khớp nối ổ trục chéo (có trục chéo hình kim) nhỏ gọn và chắc chắn chịu được tải trọng hướng tâm nặng. Các khớp nối kiểu chân máy hoặc CV-hybrid giúp giảm độ rung ở các góc cao hơn nhưng phức tạp và tốn kém hơn. Chọn dựa trên độ lệch yêu cầu, chu kỳ làm việc, khả năng tiếp cận bôi trơn và nhu cầu cân bằng động.

Nguyên tắc thiết kế và định cỡ (công thức thực tế)

Lựa chọn mô-men xoắn và đường kính trục cơ bản

Bắt đầu với mômen truyền. Nếu bạn biết mã lực (HP) và tốc độ trục (RPM):

- Mô-men xoắn (lb·ft) = (HP × 5252) / RPM.

- Đối với đơn vị hệ mét: Mô-men xoắn (N·m) = (HP × 745,7) / (2π × RPM/60) — dễ dàng chuyển đổi HP sang kW hơn và sử dụng T (N·m) = (kW × 9550) / RPM.

Khi đã biết mômen xoắn (T), hãy xác định mô đun và đường kính tiết diện trục yêu cầu sử dụng ứng suất cắt cho phép (τ_allow). Đối với trục tròn đặc chịu xoắn:

- Mômen cực J = π·d⁴ / 32

- Ứng suất cắt τ = T·c / J = (16·T) / (π·d³)

- Sắp xếp lại để giải tìm d: d ≥ ( (16·T) / (π·τ_allow) )^(1/3)

Sử dụng hệ số an toàn thích hợp cho ứng dụng: trục mỏi/quay điển hình sử dụng 1,5–3,0 tùy thuộc vào tải va đập và chu kỳ làm việc chưa xác định. Đối với trục có chốt hoặc trục có chốt, hãy tính đến nồng độ ứng suất và giảm ứng suất cho phép tương ứng.

Lựa chọn vật liệu, xử lý nhiệt và hoàn thiện bề mặt

Các vật liệu và cách xử lý phổ biến cho trục khớp chữ U:

- Thép cacbon trung bình (AISI 1045/EN C45): khả năng gia công tốt; thích hợp cho tải vừa phải sau khi giảm ứng suất hoặc làm cứng bề mặt.

- Thép hợp kim (4140/42CrMo): được ưu tiên cho các ứng dụng có mô-men xoắn/độ mỏi cao hơn; được làm cứng hoàn toàn hoặc được làm nguội và tôi luyện đến độ bền > 800–1000 MPa nếu cần.

- Làm cứng vỏ (cacbon hóa hoặc thấm nitơ) cho các chốt hoặc trục để cải thiện độ mài mòn trong khi vẫn giữ được lõi cứng.

- Bề mặt hoàn thiện: Ra ≤ 0,8 µm được khuyến nghị tại các cổ trục ổ trục; ghế ổ trục được đánh bóng giúp kéo dài tuổi thọ ổ trục kim.

Giới hạn lắp ráp, phân kỳ, cân bằng và hết

Quy tắc pha (để tránh rung)

Khi sử dụng hai khớp nối chữ U nối tiếp, cả hai khớp phải có góc vận hành bằng nhau và được lệch pha 180° (định hướng ách) sao cho sự dao động vận tốc của trục dẫn động bị triệt tiêu. Thực tế:

- Đặt tai ách một cách trực quan và đánh dấu chúng; cài đặt sao cho các dấu mặt bích/ách căn chỉnh theo pha đã chỉ định.

- Xác nhận các góc bằng nhau bằng thước đo góc; các góc không bằng nhau tạo ra độ rung dư tỉ lệ với độ chênh lệch.

Cân bằng động và hết năng lượng

Trục có khớp chữ U và phần trung tâm phải được cân bằng động nếu tốc độ vận hành vượt quá tốc độ không tải thông thường của động cơ hoặc nếu khả năng chịu rung thấp. Sai lệch mục tiêu và dung sai cân bằng:

- Tổng độ đảo chỉ định (TIR) tại cổ trục ổ trục: ≤ 0,05 mm đối với hệ thống truyền động tốc độ cao.

- Cân bằng động theo tiêu chuẩn ISO 1940/1 Cấp G16 hoặc cao hơn cho các ứng dụng ô tô; thiết bị quay nặng hơn có thể yêu cầu G6.3–G2.5.

Danh sách kiểm tra, bôi trơn và bảo trì

Kiểm tra thường xuyên kéo dài đáng kể tuổi thọ. Sử dụng danh sách kiểm tra thực tế sau đây trong quá trình bảo trì theo lịch trình:

- Kiểm tra bằng mắt các tấm đỡ ách, các thanh ngang và vòng đệm để phát hiện vết xước, ăn mòn hoặc rò rỉ dầu mỡ.

- Kiểm tra độ mòn của ổ trục: độ mòn hướng trục hoặc hướng tâm vượt quá mức cho phép của nhà sản xuất cho thấy độ mòn của ổ trục; đo bằng chỉ báo quay số.

- Khoảng thời gian bôi mỡ: bôi trơn lại vòng bi kim theo chu kỳ làm việc (điển hình: cứ sau 50–200 giờ) bằng cách sử dụng loại mỡ vòng bi và loại NLGI tương thích.

- Kiểm tra tiếng ồn và độ rung khi chịu tải - sự khởi phát đột ngột cho thấy vòng bi bị hỏng, hỏng chéo hoặc lệch pha.

Các dạng lỗi phổ biến và nguyên nhân gốc rễ

Nhận biết chế độ lỗi giúp đưa ra cách khắc phục chính xác:

- Vòng bi kim bị mòn sớm - thường là do bôi trơn không đủ, dầu mỡ bị ô nhiễm hoặc lệch trục.

- Gãy ngang/thân xe - tải trọng sốc cao hoặc xử lý vật liệu/nhiệt không đúng cách; kiểm tra bề mặt vết nứt xem có dấu hiệu mỏi và quá tải hay không.

- Biến dạng gông chữ U - mômen uốn quá lớn do giá đỡ không phù hợp hoặc trục có kích thước nhỏ.

Dung sai sản xuất, kiểm tra và thử nghiệm QC

Các kích thước chính và hành động QC cần đưa vào kế hoạch sản xuất:

- Đường kính tạp chí ±0,01–0,03 mm tùy thuộc vào độ vừa vặn của ổ trục (lắp ép và trượt).

- Dung sai phần có khóa hoặc đường nối theo tiêu chuẩn ISO/RM được sử dụng; kiểm soát độ đảo và độ đồng tâm ≤ 0,05 mm.

- Thực hiện kiểm tra độ cứng sau khi xử lý nhiệt (ví dụ: độ cứng lõi và độ sâu vỏ đối với các bộ phận được cacbon hóa).

- Kiểm tra chức năng cuối dòng: quay dưới tải ở tốc độ vận hành để phát hiện độ rung, tiếng ồn hoặc rò rỉ dầu/mỡ.

Danh sách kiểm tra lựa chọn và bảng tham khảo nhanh

Sử dụng danh sách kiểm tra bên dưới trước khi hoàn thiện thiết kế trục hoặc đặt hàng các bộ phận thay thế:

- Xác nhận mô-men xoắn liên tục và cực đại, phạm vi RPM và góc vận hành.

- Quyết định cách sắp xếp khớp đơn và khớp đôi dựa trên góc và yêu cầu về vận tốc không đổi.

- Chỉ định vật liệu, xử lý nhiệt và hoàn thiện bề mặt cho các trục và trục.

- Bao gồm thông số kỹ thuật cân bằng và giới hạn hết trên bản vẽ mua hàng.

| ứng dụng | Vật liệu trục điển hình | Thiết kế các điểm nút |

| Máy móc nhẹ (< 5 kW) | 1045/C45 | Khớp chữ U đơn giản, bôi trơn định kỳ |

| Công suất trung bình (5–100 kW) | 4140/42CrMo(QT) | Nên sử dụng khớp chữ U đôi, cân bằng đến G16 |

| Hạng nặng/ô tô | Thép hợp kim, tạp chí được tôi cứng | Nhật ký được thấm nitrid/làm cứng theo trường hợp, cân bằng G6.3 hoặc cao hơn |

Lưu ý cuối cùng: luôn tham khảo bảng dữ liệu khớp chữ U dành riêng cho nhà sản xuất để biết cách lắp trục, loại ổ trục kim và khả năng tương thích với dầu mỡ. Các công thức và dung sai ở trên là điểm khởi đầu đã được chứng minh — điều chỉnh chúng cho phù hợp với chu kỳ hoạt động cụ thể, điều kiện môi trường (dịch vụ ăn mòn hoặc nhiệt độ cao) và các yêu cầu an toàn cho dự án của bạn.

中文简体

中文简体

Liên hệ chúng tôi